智能钻井机器人“上岗”钻探我国首口万米深井

发布时间:2024-08-12

发布时间:2024-08-12

信息来源:北京亦庄微信公众号

字体:

大

中

小

信息来源:北京亦庄微信公众号

字体:

大

中

小

打印

打印

发布时间:2024-08-12

发布时间:2024-08-12

信息来源:北京亦庄微信公众号

信息来源:北京亦庄微信公众号

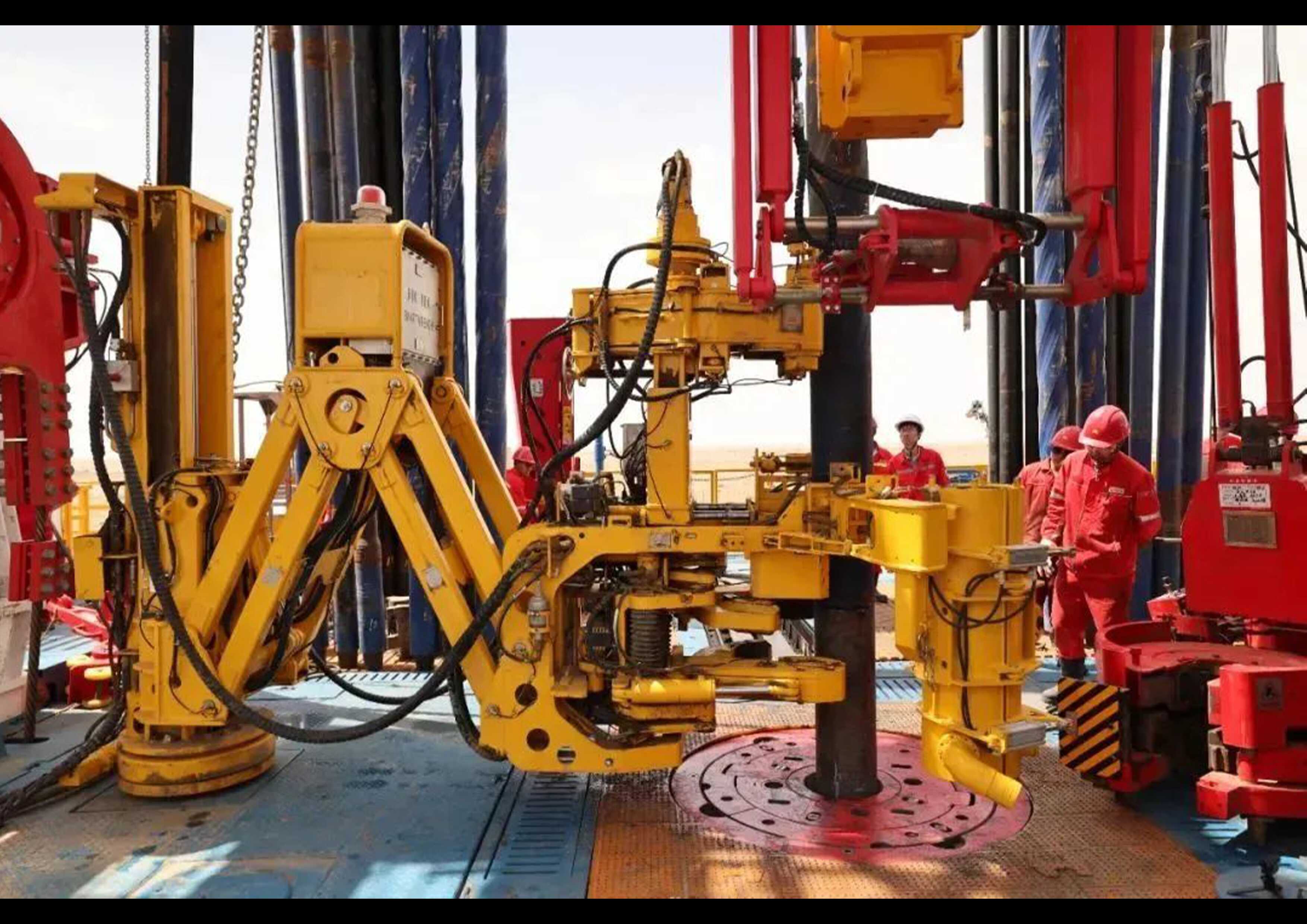

烈日下,新疆塔里木油田里,智能钻井机器人参与钻探我国首口万米深井。在戈壁、深海等艰苦的油气开发一线,北京经开区企业北京捷杰西科技股份有限公司(以下简称“捷杰西”)的智能钻井机器人“上岗”,钻井工人只需远程遥控。

△捷杰西助力我国首口万米深井开发。央视供图

捷杰西CEO蒋远林博士说:“我们的目标是攻克高端油气装备的国产替代难题,从单体设备到系统服务,我们打造了一套Tripro®行者智能钻井系统,集成了包括智能钻井机器人在内的多种智能化装备和智能控制系统,今年已经交付3套。”

“行者”系统助力钻井效率翻番

在油气开采的钻井环节,智能化装备如何将数吨重的钻具两两对准、接好并下钻?走进捷杰西智能钻机技术中心,屏幕上正在演示“行者”智能钻井系统各部分之间的默契配合场景。

△Tripro®行者智能钻井系统。企业供图

“要顺利完成这个过程,智能钻井机器人是核心装备,此外我们还研发了高性能液压吊卡、高性能动力卡瓦等一系列装备族群,并应用AI视觉、运动控制等技术,解决自动化、智能化运行中的安全和效率协同难题。”蒋远林介绍道。基于传感器载荷信号和机器视觉显示位置的双重安全互锁、联动配合,在钻井平台上的捷杰西各智能化装备之间能互相“知道”彼此的位置和状态,完成起、下钻作业的无缝对接。尤其是,面对钻具接箍位置不确定这一“难啃的骨头”,捷杰西开发了机器视觉定位系统。

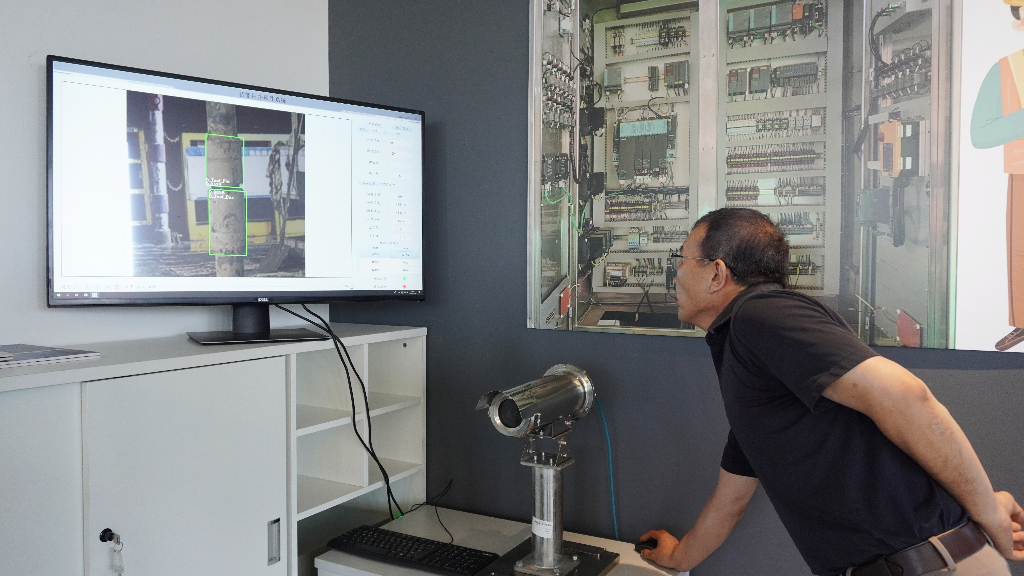

如何把不确定变成确定?在工作人员操作展厅里的机器视觉定位系统设备时,蒋远林介绍:“钻具每次停的位置在一定范围内随机变动,通过镜头拍摄,再结合AI视觉训练,系统就能自动识别出上、下接箍及其高度和尺寸,让智能钻井机器人精准‘看清’它们的位置,摆脱了低效、易错的人工干预。”

△机器视觉定位系统。(企业供图)

目前,“行者”具备完全自主开发的集成钻机控制系统,实现了“一键式”作业,不仅以无人化、自动化运行保障了钻井平台上的本质安全,降低了钻工的劳动强度,还将起、下钻效率从原本的15-20柱/小时提升到28柱/小时以上。

数字化平台打造线上仿真环境

从系统产品向数字化平台演进,捷杰西还在实践中联合合作伙伴打造了线上数字仿真系统平台。

当研发人员坐进“司钻驾驶舱”开始操作,大屏上出现智能钻机的数字孪生画面,1:1复刻真实环境的油气钻井“元宇宙”。

△研发人员坐进“司钻驾驶舱”进行操作。企业供图

蒋远林介绍,有了这一线上数字仿真系统平台,捷杰西就能同步进行研发、制造和调试,比如能在装备完成生产后直接加载在“元宇宙”中调试好的程序,实现降本增效。

“此外,我们也在拓展该系统的更多应用场景。通过3D数字孪生模型配合虚拟调试技术,该系统不仅能进行模拟测试,还可以赋能全生命周期的培训、远程运维检修等。”蒋远林说。

今年预计交付系统约20套

“从在北京经开区创立以来,我们的成长速度很快。”蒋远林表示,北京经开区具有天然的高端智造属性,无论是优越的地理位置、完善的产业生态,还是营商环境和人才引力,都成为捷杰西发展壮大的“加速器”。

截至目前,捷杰西已拥有百余项自主知识产权,智能钻井机器人、液压吊卡等多款核心自主产品的市场销量持续增长,打造了全数字集成的Tripro®行者智能钻井系统,系统产品进入批量交付阶段。

“接下来,我们将进一步推广落地最新研发的智能钻井系统,预计今年能交付约20套,并逐渐拓展海外市场。”蒋远林表示,希望在北京经开区的支持下,捷杰西能发挥新质生产力作用,助推制造业产业链高质量发展再上新台阶。

相关人物