北京亦庄再添“聪明工厂”

发布时间:2025-07-21

发布时间:2025-07-21

信息来源:北京亦庄微信公众号

字体:

大

中

小

信息来源:北京亦庄微信公众号

字体:

大

中

小

打印

打印

发布时间:2025-07-21

发布时间:2025-07-21

信息来源:北京亦庄微信公众号

信息来源:北京亦庄微信公众号

一颗晶圆从进厂到出厂,全程零人工触碰,只需“自己跑腿”?近日,北京经济技术开发区(北京亦庄)企业北京中祥英科技有限公司(以下简称“中祥英”)与国内某头部OLED企业(以下简称“VT客户”)联手,正式启动12英寸硅基微显示智能工厂项目。这不仅是12英寸国产全自动CIM(集成制造)解决方案的新突破,也意味着北京亦庄这片创新沃土上将再添一座“聪明工厂”。

“聪明工厂”聪明在哪?

中祥英给出了答案:一套国产化的“全自动CIM全家桶”。

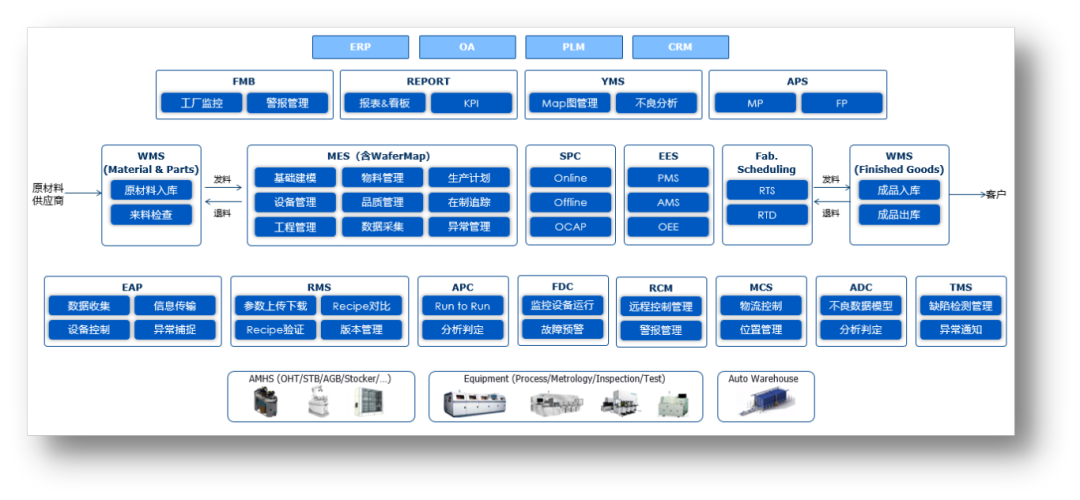

“我们的全自动CIM解决方案,涵盖了MES(制造执行系统)、SPC(统计过程控制系统)、PMS(设备预防保养系统)、EAP(半导体设备自动化系统)、RMS(配方管理系统)、RTD(实时派工系统)、FAP(自动化工作流平台)、DMS(缺陷管理系统)、WMS(仓库管理系统)等核心系统,包含晶圆和模组全流程管理,实现了生产数据的精细化管控、设备利用率的最大化以及一站式数据分析平台的搭建,从而构建了从订单到成品的全流程端到端自动化管理体系,助力客户成为半导体显示领域智能工厂行业标杆。”中祥英有关负责人介绍道。

在本项目中,中祥英凭借其自主研发的设备自动化解决方案,展现了其在半导体CIM领域的深厚实力和创新能力。该方案凭借具备毫秒级响应、支持多种通讯协议、支持多线程、高并发等特点,可全面负责工厂复杂的生产过程控制、底层数据处理,并为上层系统提供坚实的数据支撑,实现了系统的完全国产化与自主可控。

中祥英设备自动化解决方案。

项目导入的Fully Auto(全自动化)场景,可减少人为污染、消除人为操作错误、提升FAB(晶圆制造工厂)的RUN货(“RUN货”指的是在晶圆制造过程中,将晶圆放入机台进行加工处理的生产执行环节)效率,全面支撑工厂机台的What Next & Where Next(主要用于解决工厂内部生产调度问题)业务场景,提升机台利用率重构生产效率。CIM核心系统(MES制造执行系统、RTD实时派工系统、MCS物料控制系统等)协同运作,实现晶圆在光刻、刻蚀、沉积等数百道工序的无缝衔接,满足半导体关键核心区域的实时调度功能。同时,自动化系统全面覆盖工厂生产的关键流程,实现7×24小时不间断生产,助力客户把生产周期(Cycle Time)缩到最短,成本降到最低,盈利能力提到最高。

机器人在车间操作效果图。

中祥英作为京东方工业互联网业务的经营体,继承了京东方30年生产制造运营积累的行业技术,以成为智能制造领域领先服务商为愿景,以丰富的产品优势,立足于半导体制造行业。未来,这座“聪明工厂”有望以数据驱动、智能决策,助力中国半导体产业再上新台阶。

相关人物